C.6 Connexions – liaisons – assemblage

C.6 Connexions – liaisons – assemblage

C.6.1 Relâchement des barres / ressorts / degrés de liberté

Dans tous les modèles, la connexion par défaut entre deux éléments poutre est un encastrement parfait. Il faut pourtant pouvoir libérer des degrés de liberté sur certains nœuds de connexion entre éléments (poutre-poteau, plaque de glissement). Chaque logiciel a des fonctionnalités différentes sur ce point.

Il est important de s’appuyer sur la notice du logiciel et surtout de vérifier, avec des cas de charge simples et avec les déformées statiques ou modales, que le comportement de la connexion est conforme à ce que l’on recherche.

C.6.2 Continuité de maillage

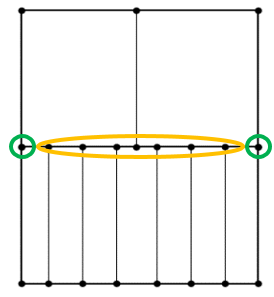

Il arrive qu’au niveau de la ligne ou de la surface de raccord, le nombre d’éléments ne soit pas le même de part et d’autre de la ligne (ou de la surface). Le risque est alors que seuls les nœuds communs (en vert) soient pris en compte comme connexion. (figure ci-dessous).

Mauvais raccord d’éléments finis de même type et ddl

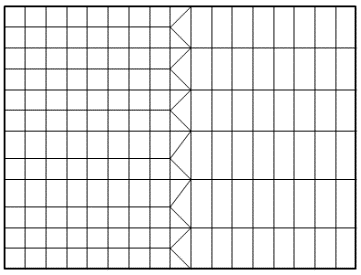

Plus communément, on peut aussi créer une zone de transition en utilisant des éléments ayant les mêmes ddl par nœud mais de forme géométrique adaptée (figure ci-dessous).

Maillage de la zone de transition

C.6.3 Connexion d’éléments de différentes natures

Le fait d’utiliser dans un même modèle des éléments de nature différente introduit de la complexité et il convient toujours de s’interroger sur l’utilité réelle de mélanger les éléments. La complexité est localisée au droit des liaisons entre des éléments de différentes natures. Ces liaisons peuvent être une liaison poutre/coque, une liaison coque/volume ou une liaison poutre/volume.

On veillera particulièrement à la liaison éventuelle de types d’éléments structuraux différents : élément à 6 degrés de liberté (UX, UY, UZ, ROTX, ROTY, ROTZ) / élément à 3 degrés de liberté (UX, UY, UZ). Ce type de liaison peut occasionner l’apparition d’instabilités ou de rotules non attendues.

Un certain nombre de logiciels compensent ces difficultés avec des éléments spécifiques capables de traiter ces liaisons et les problèmes de degré de liberté. Il convient de s’en assurer et de vérifier la pertinence du comportement local du modèle.

C.6.4 Connexion entre une barre et une plaque

Trois cas se présentent :

-

soit les éléments poutre et plaque sont dans le même plan ;

-

soit la poutre constitue une nervure de la plaque ;

-

soit la poutre et la plaque sont perpendiculaires.

C.6.4.1 Barre et plaque coplanaires

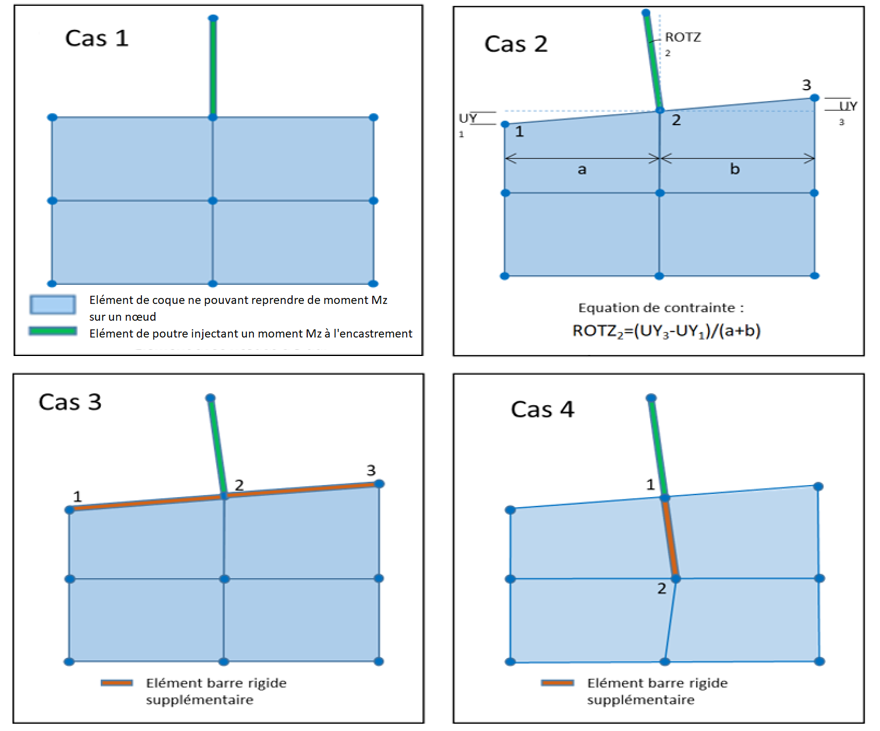

Ainsi pour un élément barre relié à deux éléments de plaques, il convient que le transfert des moments soit assuré par l’intermédiaire d’éléments supplémentaires, ou par l’introduction d’équations de contraintes liant les degrés de liberté.

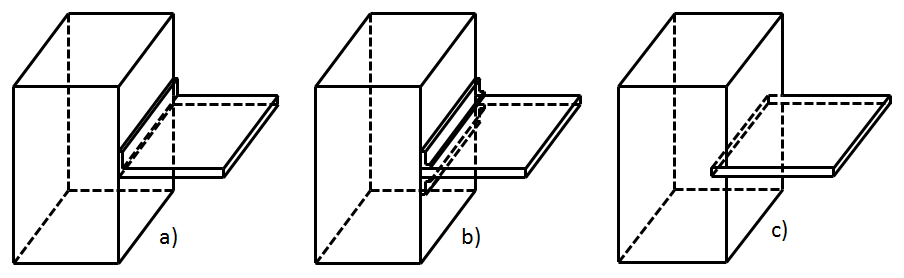

Dans les illustrations ci‐dessous, dans le cas 1, il risque de ne pas y avoir un transfert correct de moment et rien n’oblige la barre à rester perpendiculaire à la plaque (intrinsèquement les nœuds des coques ne peuvent pas bloquer de moment d'axe perpendiculaire au plan des EF). Le cas 2 consiste à imposer une équation qui lie les déplacements du bord de la plaque avec la barre. C’est une méthode fiable mais qui n’est pas proposée par tous les logiciels. Les cas 3 et 4 consistent à ajouter des barres rigides pour reproduire l’asservissement en déplacement. Il faut notamment prêter attention à la définition de la rigidité de ces barres qui peut être source d’instabilité du logiciel.

Liaison d'éléments de nature différente - Transfert de moment

C.6.4.2 Connexion entre une barre et une plaque hors plan

Le cas où la poutre joue le rôle d’un raidisseur associé à la plaque comme pour les dalles nervurées est traité de manière détaillée en C.8 Sections composées (poutres/dalles).

C.6.4.3 Connexion d’une barre perpendiculaire à une plaque

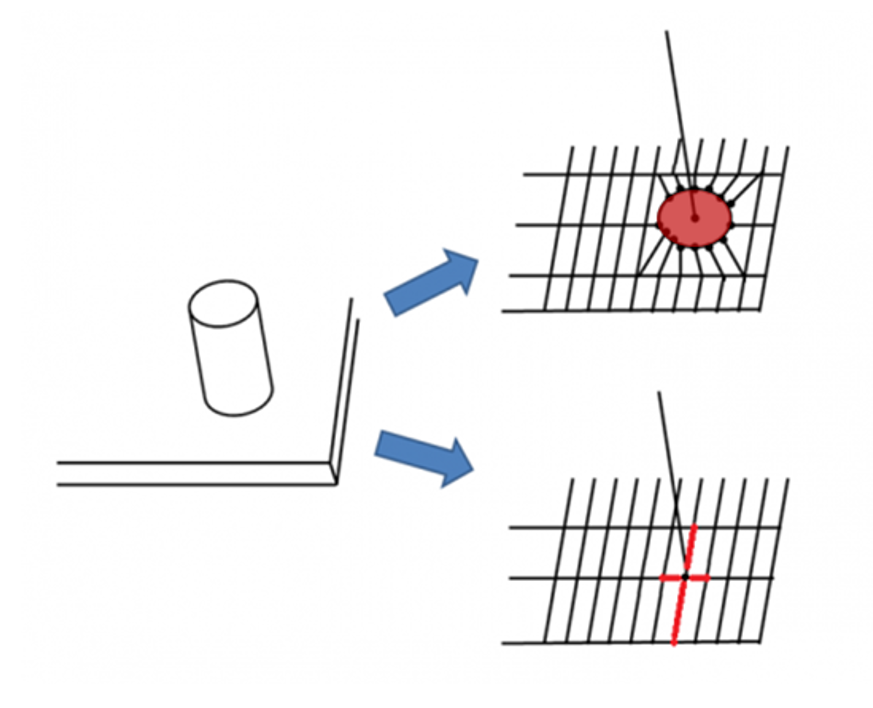

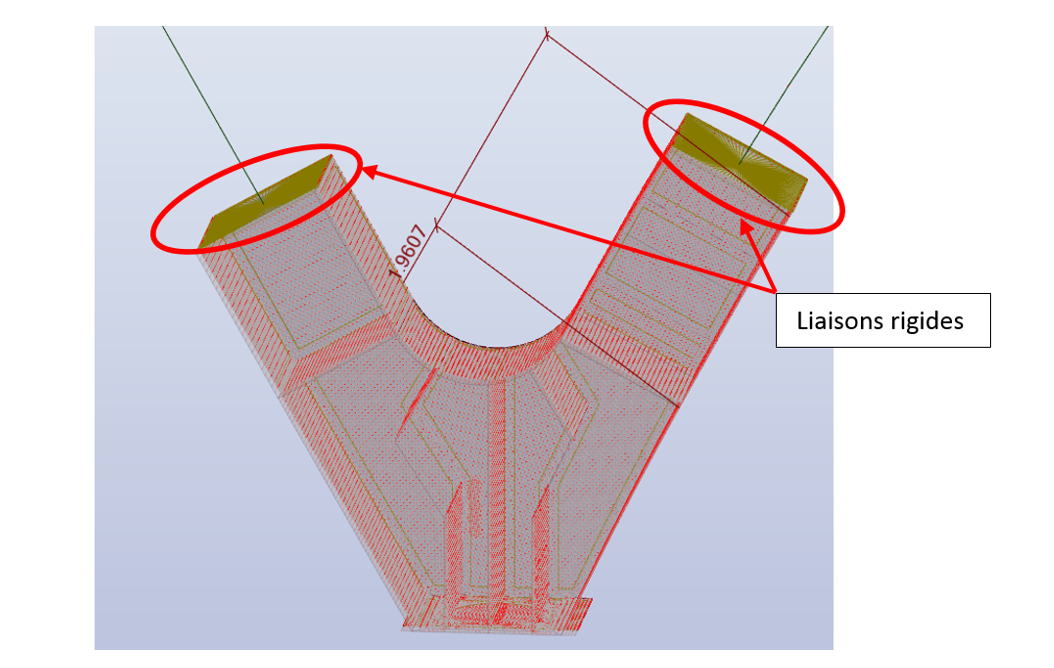

Le dernier cas est celui de la connexion poteau-plaque. La grosse difficulté, en plus de la transmission de la flexion de la barre à la plaque, est la transmission de la torsion de la barre à la plaque. Par défaut, la plaque n’ayant pas de dll de rotation autour de l’axe perpendiculaire à son plan, elle ne peut pas reprendre de moment de torsion amené par le poteau. Il faut donc retrouver les bonnes conditions de liaison cinématique. Pour assurer la reprise des efforts de flexion et de torsion de la barre par la plaque, il est nécessaire de disposer des liaisons rigides à la jonction (en rouge sur les schémas ci-dessous)

Modélisation du raccord barre-plaque (tablier supporté par un poteau, vu par le dessous)

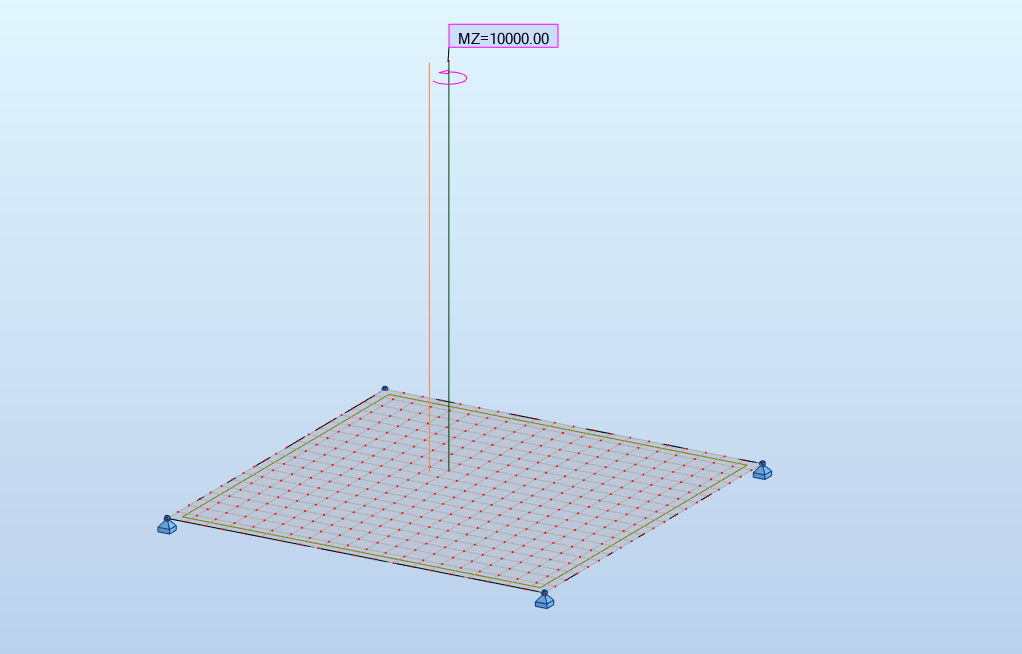

Exemple du poteau (élément filaire) encastré dans une plaque et soumis à de la torsion.

Illustration de la prise en compte du nombre de degrés de liberté différents entre éléments de nature différente.

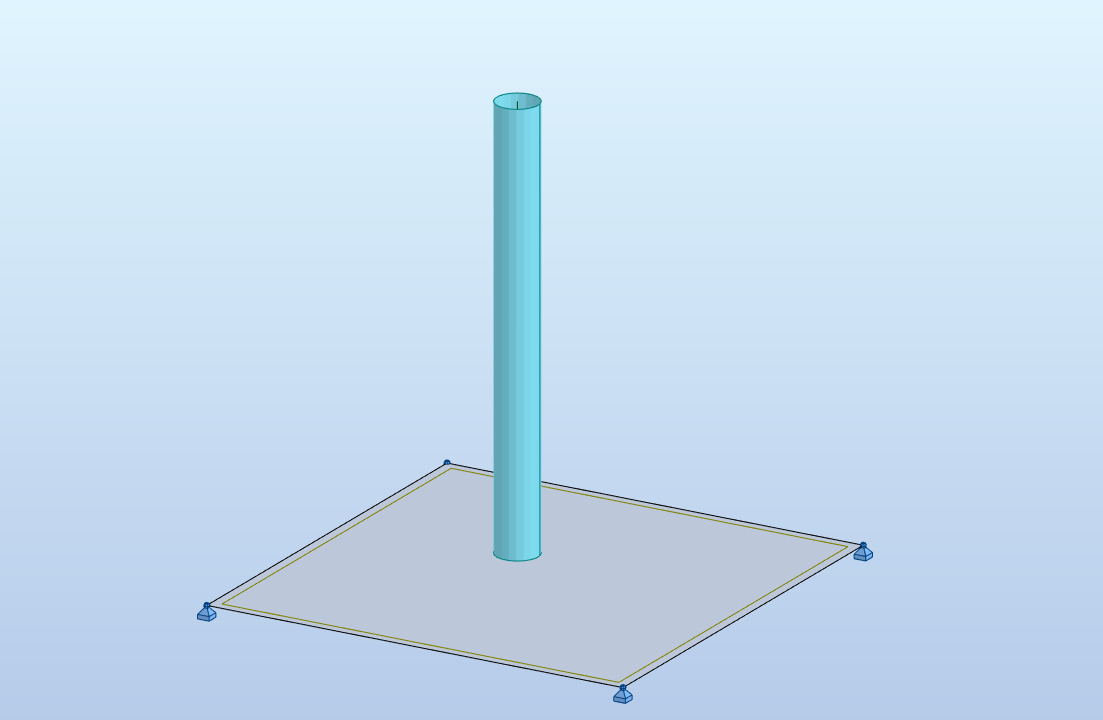

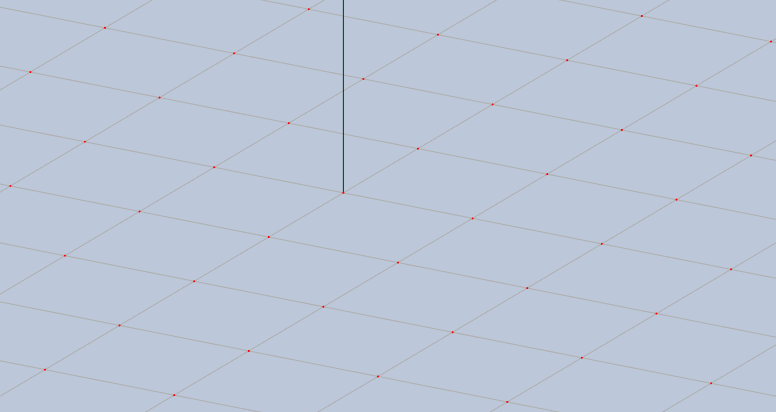

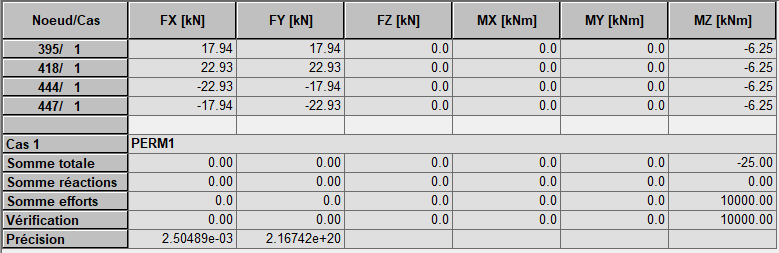

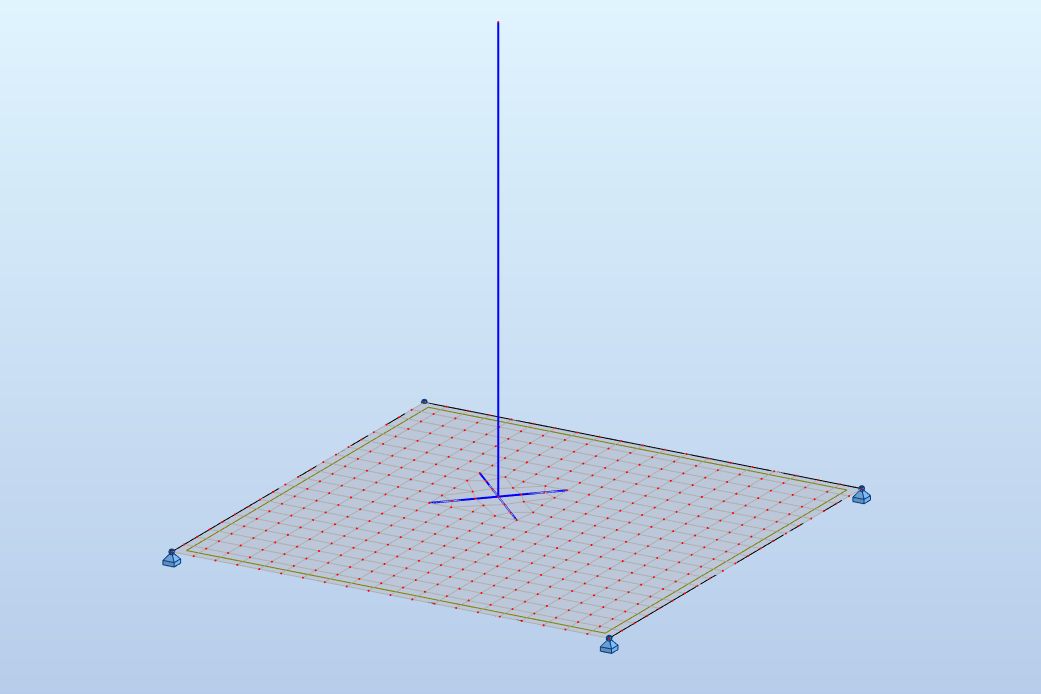

On modélise une plaque de 20 cm d’épaisseur en béton sur laquelle est « encastré » un poteau en béton de 1 m de diamètre, en reliant simplement l’about inférieur du poteau à un nœud de la plaque :

Les translations horizontales sont bloquées aux coins de la plaque de manière à bloquer cette torsion. Le couple introduit vaut 10 MN.m.

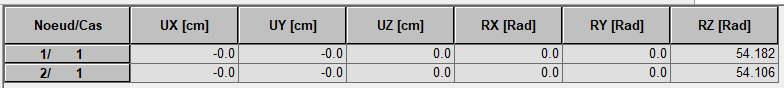

Résultats :

Le calcul informatique converge, malheureusement, mais … plusieurs points peuvent et doivent attirer l’attention du modélisateur dans les résultats :

-

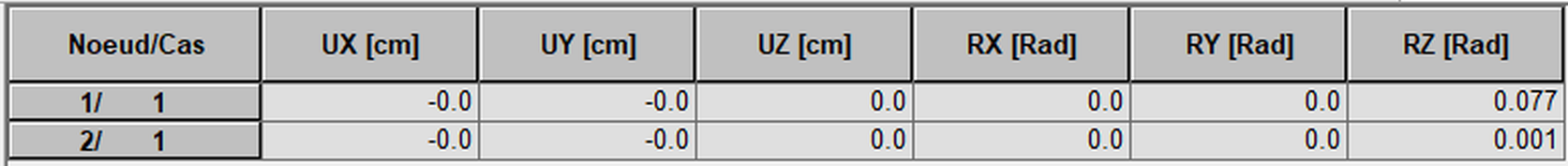

la valeur de la rotation, à la fois en tête et en pied de poteaux (54.2 radians!) ;

-

la présence de moments Mz dans les angles alors que les appuis sont relâchés en Rz ;

-

la somme des réactions n’est pas nulle ;

-

enfin, la valeur des réactions Fx et Fy paraît faible (ordre de grandeur à trouver 10000 kN.m/7 m (bras de levier)/4 points= 360 kN).

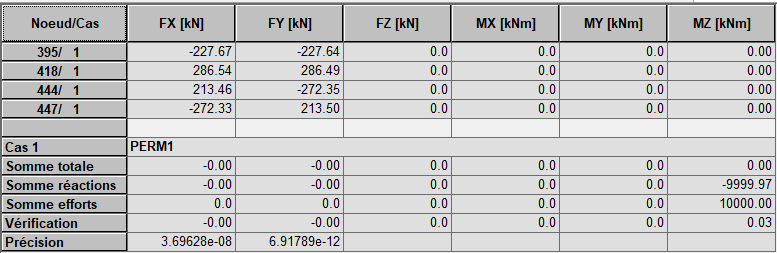

Il suffit de créer un encastrement à l'aide de barres (fictives) en pied de poteau, dans la dalle …

… pour obtenir des résultats globaux justes. (Les efforts locaux en pied de poteau sont bien sûr perturbés par ces barres fictives).

C.6.5 Connexions plaque/volume et poutre/volume

Dans le cas d’un raccord Plaque-Volume, il est nécessaire de mettre en place une liaison permettant d’équilibrer le moment d’encastrement. Comme en C.6.4, on peut soit créer une plaque de liaison à la surface du volume (d’un seul côté ou des 2 côtés) , soit prolonger la coque à l’intérieur du volume.

Modélisation du raccord Coque-Volume

On applique le même raisonnement dans le cas d’un raccord Poutre-Volume.

C.6.6 Valeurs de rigidité / écarts de rigidité / « infiniment rigide »

De nombreux logiciels proposent un élément « barre rigide » ou « liaison rigide ».

Cet élément est tantôt un asservissement cinématique (relation mathématique) entre deux éléments et tantôt une barre fictive dont la rigidité est très grande.

Or la présence, dans la matrice globale du système, d’éléments avec de grands écarts de rigidité peut poser des problèmes de convergence. Voir l’exemple final sur le calcul matriciel présenté au paragraphe A.1 .

Ces instabilités ou erreurs numériques n’apparaissent pas forcément avec un message d’erreur.

Dans la plupart des cas, il est conseillé d’utiliser des éléments dont on définit soi-même la raideur et de tester l’influence de cette raideur sur le comportement global.

C.6.7 Liaisons d'éléments de natures différentes : Zoom structurel - Exemples

-

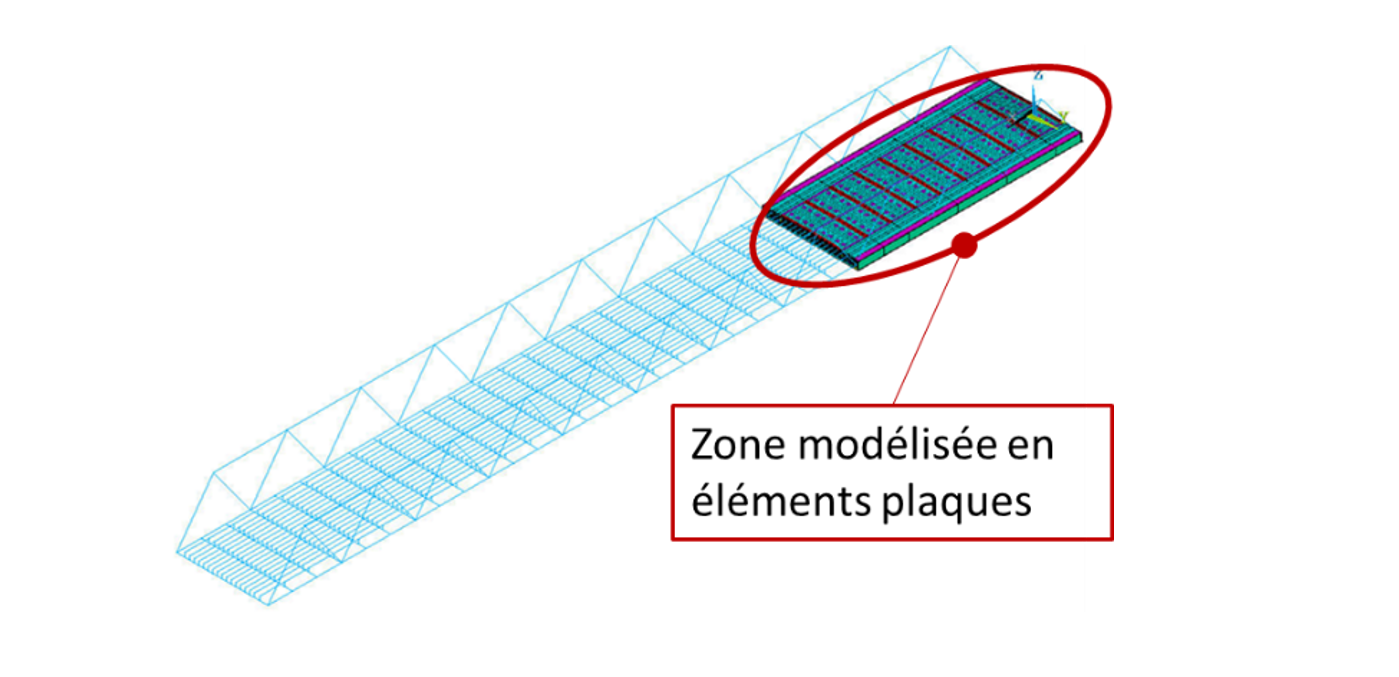

Insertion d'éléments finis de type plaques dans un modèle global

Pour appréhender le comportement spécifique d'une zone particulière d'un ouvrage modélisé à l'aide d'éléments filaires, et pour ne pas avoir à gérer un modèle trop lourd, on peut être amené à y insérer des éléments plaques, en lieu et place des éléments filaires initiaux. La liaison entre ces deux parties de nature différente se fait via des liaisons ou barres rigides en “toiles d'araignées”.

Exemples de liaisons d'un modèle filaire global avec des parties modélisées en plaques :

-

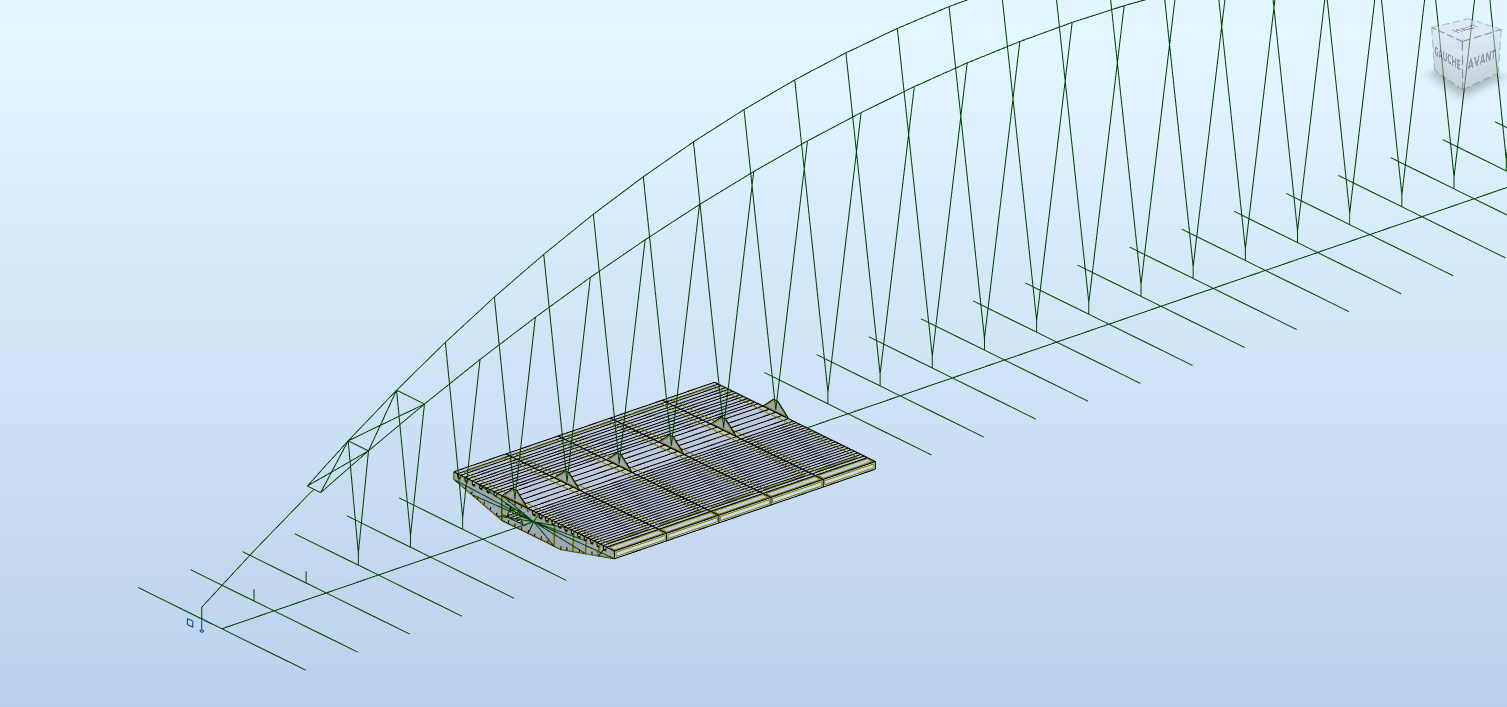

Zoom structurel

On peut aussi souhaiter modéliser uniquement une partie de l’ouvrage en éléments plaques et venir placer aux frontières de cette partie les déplacements ou les efforts aux nœuds issus du modèle global filaire (principe du zoom structurel). Ces déplacements ou ces efforts sont alors transmis aux éléments de plaques par l’intermédiaire de liaisons rigides constituées d’éléments de type poutres. Ces zones de liaisons entre poutres et plaques doivent être modélisées suffisamment loin de la zone à étudier pour s’assurer que les efforts introduits par les liaisons rigides soient diffusés correctement jusqu’à la zone d’étude.

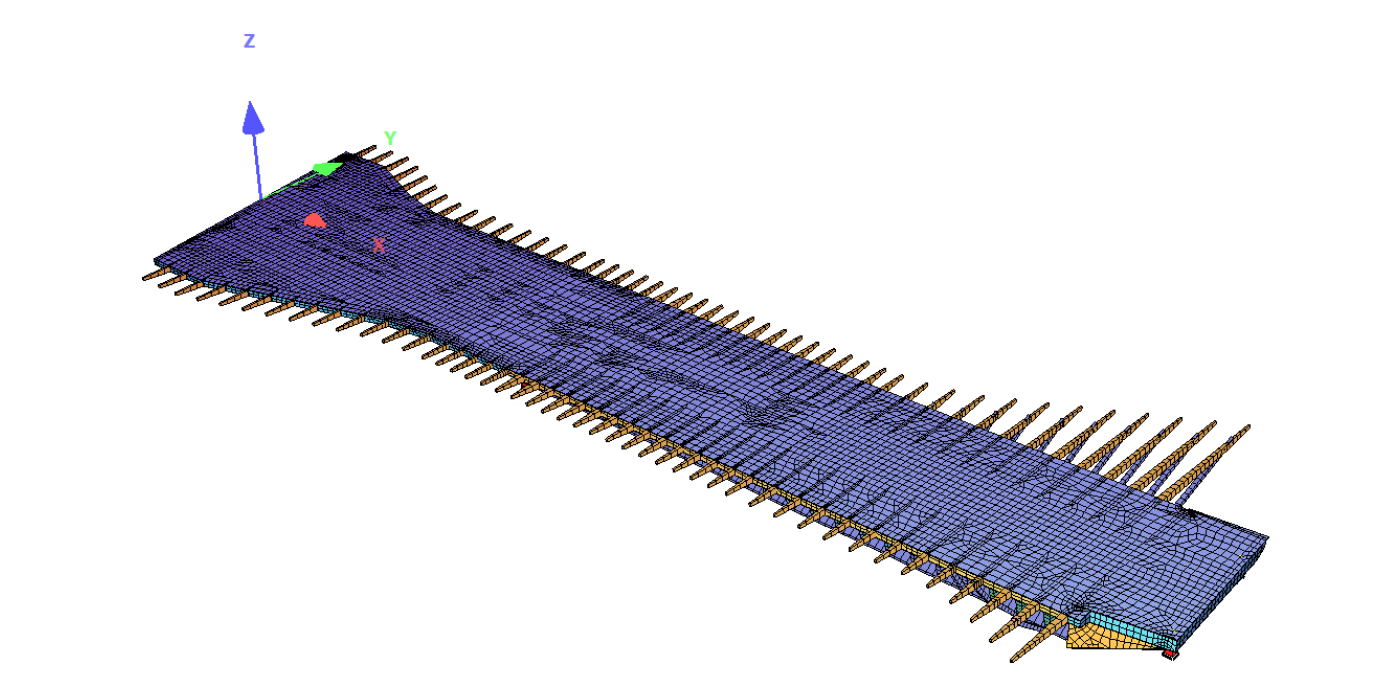

Par exemple, dans le cadre de l’analyse d’une zone de raccordement de deux PRS (Poutres Reconstituées Soudées), la zone a été modélisée en éléments plaques et coques (voir figure ci-après). Aux extrémités des PRS modélisés sur une certaine longueur, on introduit des torseurs par l’intermédiaire de liaisons rigides, la structure étant appuyée au niveau de la platine inférieure. La vue ci-après montre que ces liaisons rigides sont situées suffisamment loin (à près de 2 m) de la zone à étudier. Il est à noter que la platine est suffisamment rigide pour ne pas avoir à créer de liaisons rigides.

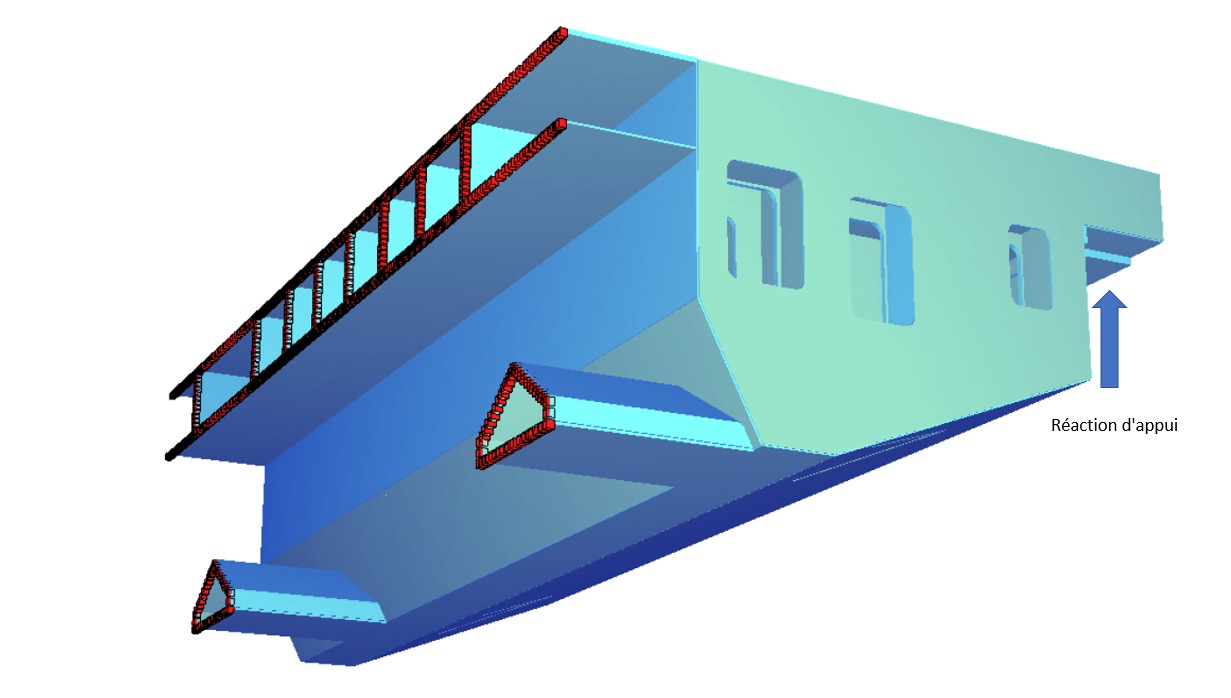

L'exemple ci-après représente la structure singulière du caisson d'about d'un ouvrage d'art relativement large. Les deux réactions d'appuis sont introduites (à droite) sous ce caisson qui est réputé parfaitement encastré dans le tablier (à gauche). Elles sont issues d'un modèle filaire/plaques global. Le poids propre et les charges sur le caisson en lui-même sont modélisées, le cas échéant. Cette approche simplifie l'introduction des données, puisqu'elle ne nécessite que quelques réactions d'appui plutôt que des torseurs complexes à obtenir à la coupure avec le tablier de par la nature du modèle global.

Modèle global avec modélisation simplifiée du caisson d'about.

Modèle local détaillé du caisson d'about

Pas de commentaires